Cruiser XL - Zwölf auf einen Streich

Als Spezialisten für die flache Bodenbearbeitung beschreibt HORSCH seine Cruiser XL Baureihe. Ob die Maschinen auch unter schwierigen Bedingungen überzeugen, konnten wir an der 12 m-Version testen.

Von Alexander Brockmann

Mit dem Cruiser XL begibt sich HORSCH auf neues Terrain – schließlich ist das ultraflache Arbeiten mit Zinkenwerkzeugen bei geringer Arbeitstiefe eine technische Herausforderung. Doch seit einigen Jahren wächst die Bedeutung der Federzinken-Feingrubber wieder. Denn ihre vibrierenden Zinken machen die Geräte zu wahren Allroundern – vom Stoppelsturz über die Einarbeitung von Zwischenfrüchten bis hin zur feinen Saatbettbereitung. Grenzen sind dabei natürlich durch die maximale Arbeitstiefe und den Materialdurchgang gesetzt, wie wir bereits in unserem Trend-Report in traction 3/2018 ausführlich erläutert haben.

Beim ersten Stoppelsturz nach dem Weizendrusch konnten wir uns ein genaueres Bild von der 12 m-Maschine, dem Flaggschiff der Cruiser XL-Baureihe, machen. Und noch kurz am Rande: Das Familienunternehmen HORSCH hat mit dem 12-Meter-Modell des Cruiser XL den derzeit größten Feingrubber auf dem Markt. Wettbewerber führen nur schmalere Maschinen (teils aber mit mehr Balken) oder eben Federzinkeneggen in ihrem Produktsortiment.

Das Grundmodell

Vor dem Kauf eines Grubbers sind zunächst einmal die Eckdaten gefragt. Anhand derer fällt häufig schon das Urteil für oder gegen das jeweilige Fabrikat. In Kürze: Die Arbeitsbreite unseres Cruiser XL beträgt 12 m. An sechs Balken sind insgesamt 81 Zinken aufgereiht. Ihr Abstand beträgt auf den Balken jeweils 90 cm, und so ergibt sich ein Strichabstand von 15 cm. Der Balkenabstand misst gleichmäßig 70 cm, die Rahmenhöhe 60 cm.

In der Testausstattung fuhr der Feingrubber mit einem Gewicht von 13,98 t auf das Feld, was eine Hausnummer ist – aber schließlich soll er auch unter trockenen Bedingungen in den Boden einziehen. Nicht sparen sollte man bei der vorgespannten Traktorleistung. Laut HORSCH dürfen dem Cruiser 12 XL 500 PS oder mehr vorgehängt werden – darunter wird es eng. Dementsprechend fallen die Anhängeoptionen ordentlich aus: Kat. IV, Zugöse oder Kugelkopf sind die möglichen Alternativen. Trotz der 12 m Arbeitsbreite hält der Feingrubber von HORSCH die nötigen Transportabmessungen von 2,98 m Breite und knappe 4 m Höhe ein. Für das sichere Umsetzen vom Hof zur Fläche oder zum nächsten Schlag sorgt das groß dimensionierte Fahrwerk mit 445/65-22.5er-Einzelrädern. Wie bei Bodenbearbeitungsgeräten dieser Breite üblich, findet zur gleichmäßigen Tiefenführung und zum ruhigen Lauf die Abstützung neben der hinteren Packerwalze auch vorne über Stützräder statt. Rechts und links ist jeweils ein doppeltes Stützrad der Größe 400/60-15.5 installiert.

Technische Daten

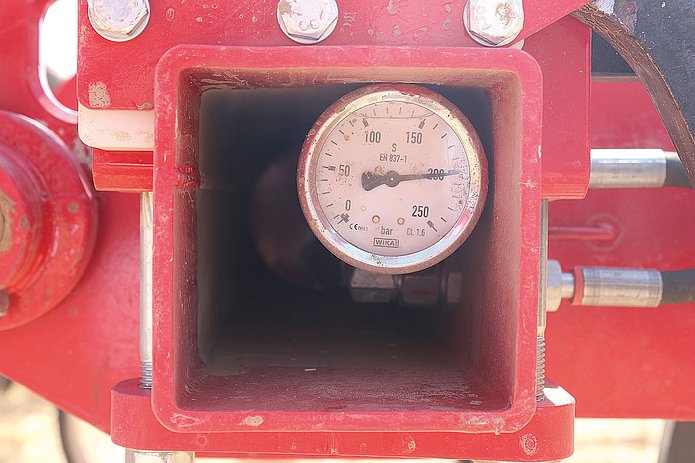

Rahmen: 100 x 100 mm Rahmenstärke, 5-teilig geklappt (2 DW-Steuergeräte), Rahmenhöhe 60 cm, 6 Balken, 70 cm Balkenabstand, 2 doppelte Stützräder, Tiefenverstellung hydraulisch mit Clips, max. Arbeitstiefe circa 15 cm

Zinken: 25 x 25 mm Federzinken, 81 Stück, 150 kg Vorspannung, 150 mm Strichabstand, 50, 80 oder 100 mm Meißelschare, 200 mm Gänsefußschare

Einebnung & Rückverfestigung: 550 mm Doppel-RollPack-Packer, pendelnd aufgehängt, 460 mm Hohlscheiben

Gewicht & Abmessungen: 13.980 kg, 3,98 m Transporthöhe, 3,00 m Transportbreite, Zugleistung ab 500 PS

Fahrwerk ganz hinten

Auf dem Feld angekommen, klappt der fünfteilige Rahmen in zwei Sequenzen aus. Das geht via zwei DW-Steuergeräte beinahe vom Schleppersitz aus. Lediglich massive Halteplatten müssen von den Rahmenteilen entnommen werden, die vor unsachgemäßem Klappen während der Fahrt schützen – sicher und einfach gelöst. Zusätzlich sind zwei Clips an den Hydraulikzylindern des Packermittelteils zu entnehmen. Damit liegt der Grubber fest auf und erfüllt die nötige Höhe von 4,0 m im Straßenverkehr. Die Bodenfreiheit beträgt 20 cm. Außerdem sind Clips am Deichselzylinder zu entnehmen. Sie haben die Funktion, den Cruiser XL waagerecht im Transport auszurichten. Dann geht es mit der Hydraulik weiter. Zunächst wird das Ventil „Klappen 90 Grad“ betätigt. Die Innenflügel bewegen sich in waagerechter Position. Währenddessen werden der Packer und die Stützräder automatisch ausgefahren. Konkret führen der mittlere Packer und das Transportfahrwerk eine drehende Bewegung aus und tauschen die Plätze, sodass das Fahrwerk komplett ausgehoben oben steht, und der Packer die Fahrwerksposition eingenommen hat – HORSCH nennt das „Schwenkfahrwerk“. Das Fahrwerk hat im Arbeitsmodus keine Funktion mehr – auch am Vorgewende nicht. Dazu aber später mehr.

Im Anschluss ist das zweite Steuergerät „180 Grad Klappen“ zu betätigen und die beiden Außenflügel klappen aus. Vor Ende des Vorgangs sollte man langsam vorwärtsfahren, um Beschädigungen am Packer zu vermeiden – der Packer könnte sich im Boden verhaken. Zum Schluss wird das Steuergerät für die äußeren Flügel eine kurze Zeit weiter mit Druck beaufschlagt, damit sich die Druckspeicher der Flügel befüllen können, und danach einfach drucklos geschaltet. Der Druckspeicher sorgt einerseits dafür, dass die äußeren Flügelsegmente mit Druck beaufschlagt werden, damit die Zinken der beiden Klappteile besser in den Boden einziehen können. Andererseits dient er auch zum Ausgleichen von unebenem Relief.

Arbeitstiefenverstellung

Für die gewünschte Arbeitsqualität ist die Einstellung der Maschinentiefe elementar. Wie bei den HORSCH Grubbern mit großen Arbeitsbreiten üblich, lässt sich die Tiefe über das Einlegen verschieden dicker Distanzscheiben bzw. Clips anpassen. Dafür ist an den jeweiligen Stellen eine ganze Batterie an Distanzplatten hinterlegt. Im ausgehobenen Zustand lassen sich die Clips an die Kolbenstangen der Tiefenzylinder klemmen. An insgesamt neun Stellen muss der Fahrer jeweils die gleiche Farbkombination der Clips einlegen. Zum einen sind es vorne die beiden doppelten Stützräder und der Deichselzylinder. Zum anderen sind es hinten die sechs Zylinder für die Packerfunktion. Da man für die Tiefenveränderung immer Clips umstecken muss, ist eine Anpassung während der Fahrt nicht möglich; beispielsweise um das Vorgewende kurzerhand etwas tiefer zu bearbeiten.

Langer Federzinken

Klar, auf den ersten Blick fällt definitiv das ungewöhnliche Design der neuen HORSCH Federzinken auf. Die zweifache Windung des Zinkens liegt dabei vor dem Balken und parallel auf der gleichen Höhe. Der Windung weiter folgend, verläuft der Stiel über den Balken. So konnte der Durchgang im Arbeitsbereich um 10 cm – von 60 auf 70 cm – erhöht werden.

Die nächste Besonderheit: Der Federzinken ist mithilfe eines Kunststoffkeils vorgespannt. Er ist direkt mit der Zinkenhalterung verschraubt. Dank der Vorspannung erhält die Auslösekraft einen Wert von 150 kg. Einen Auslöseweg nach oben stemmt der Zinken bis etwa 20 cm. Mit der Auslösekraft wird laut HORSCH eine sichere Arbeitstiefe von bis zu 15 cm gewährleistet. Und gerade bei sehr harten Bodenverhältnissen zieht der Zinken sauber ein, ohne sich dabei schon nach hinten auszufedern und letztlich bei Dauerbelastung zu verformen. Muss dennoch mal ein Zinken ausgetauscht werden, so befindet sich vorne auf dem Rahmen eine Montagevorrichtung, mit der das Entspannen und Spannen des Zinkens einfach und schnell vorzunehmen ist.

Für die dreipunktangebauten Versionen des Cruisers werden zukünftig auch die HORSCH Federzinken genutzt.

Standsicher wenden

Der Cruiser XL mit 10 und 12 Meter hat das von den beiden HORSCH Maschinen Joker 10/12 RT und Terrano 10/12 bekannte Schwenkfahrwerk (wie bereits oben beim Klappvorgang erklärt). Dadurch dreht bzw. hebt der Cruiser am Vorgewende über den gesamten, 12 m breiten Packer und vorne über die großdimensionierten, doppelten Stützräder aus – das Fahrwerk ist nur für die Straßenfahrt zuständig und ist sonst völlig außer Funktion.

Dank dieser Vorgewendeposition von Stützrädern und Packerwalze kann der Fahrer zügig in die nächste Spur fahren, ohne dass er ein Wanken der Maschine zu befürchten hat (andere Fabrikate heben häufig über das Fahrwerk aus, wodurch besonders breite Geräte schneller ins Wanken geraten können). Die beiden Stützräderelemente sind drehend gelagert, sodass sie am Vorgewende mitlenken können und nicht radieren. Auch in der Arbeitsposition lenken sie mit und folgen der Kontur angemessen. Ein „Tanzen“ der Stützräder während des Grubberns konnten wir nicht beobachten – sie liefen sehr ruhig. Der Packer radiert natürlich am Vorgewende leicht und es entstehen Querkräfte im Packer und der Walzenhalterung.

Doppelwalze mit Winkelverstellung

Wie oben erwähnt, stützt sich die gesamte Maschine am Vorgewende auf die Nachlaufwalze (+ Frontstützräder). Neben ihrer eigentlichen Aufgabe des Rückverfestigens und Nachzerkleinerns leistet die Walze des Cruiser XL damit gleich zwei Aufgaben. Als Walze steht den beiden großen Modellen des Feingrubbers ausschließlich die U-Profilringwalze Doppel RollPack Packer mit 550 mm Durchmesser zur Verfügung. Die Eigenschaften des Packers sind der universelle Einsatz, eine hohe Tragfähigkeit und eben das offene Profil, das sich mit Erde zusetzen kann und damit den Boden angemessen rückverfestigt. Neu am Doppel RollPack des Cruiser 12 XL ist die pendelnde Aufhängung. Damit lässt sich die Walze nicht nur der Tiefe parallel anpassen, sondern als weitere Eigenschaft auch den vorliegenden Bodenbedingungen. Für die Einstellung muss der Bediener lediglich die Anschläge für die vordere Walze setzen. Sie kann beispielsweise in der gleichen Tiefe bzw. Ebene wie die hintere Walze laufen oder auf leichten Standorten etwas angehoben werden, um Schieben oder ein Einsinken zu vermeiden. Ebenso sieht es mit der oberen Begrenzung aus: Auf harten Böden kann sie einfach nach oben ausweichen, wenn besonders große Erdbrocken oder Steine folgen.

Vor dem Walzensegment und hinter dem Zinkenfeld des Cruisers läuft eine Reihe Hohlscheiben. Sie verteilen von den Zinken aufgeworfene Erde, um den Horizont vor dem Packer einzuebnen. Dabei arbeiten sie jeweils zur Maschinenmitte hin. Befestigt ist die Reihe direkt an den Packerarmen – damit verändert sich ihre Arbeitstiefe entsprechend zur Walze, wenn sie angepasst wird. Sind Korrekturen aufgrund einer höheren Arbeitsgeschwindigkeit, Tiefe und Menge/Art des organischen Materials vorzunehmen, befinden sich Einstellkurbeln an der Aufhängung – pro Walzensegment zwei Stück. Spatenscheiben in der Mitte lassen sich zusätzlich quer zur Fahrtrichtung umstecken. Sie sollen der Dammbildung entgegenwirken. Alle Scheiben auf dem Holm sind einzeln aufgehängt und mit Gummipuffern gelagert. Sie können so Hindernissen nach hinten und seitlich ausweichen.

In der Praxis

Der Cruiser XL hinterließ auf der Stoppel ein sauberes Arbeitsergebnis. Da es im vergangenen Sommer bekanntermaßen extrem trocken und in vielen Teilen Deutschlands der Boden zum Stoppelsturz äußerst hart war, konnten wir leider nur mit den 50 mm starken und aufgepanzerten Meißelscharen arbeiten. Üblicherweise nutzt man in den „normalen“ Jahren die 200 mm breiten Gänsefüße für den ersten Bearbeitungsschritt. Darüber hinaus gibt es noch Schmalschare mit 80 und 100 mm Breite – optional auch gepanzert.

Mit einer Arbeitstiefe von 6 bis 7 cm kamen die Zinken und die Meißelschare gut zurecht – sie hielten die Tiefe und zogen gut in den Boden ein. Ein starkes Auslenken der Zinken konnten wir nicht feststellen – das liegt wohl an der Vorspannung, die sich unter harten Bedingungen bezahlt macht. Entsprechend den recht schwierigen Umständen erwiesen sich auch die mehr als 600 PS der Zugmaschine als angebracht. Bei den leistungsstarken Traktoren jenseits der 500-PS-Marke und mit nicht selten 27 t Einsatzgewicht sollte man das zulässige Gesamtgewicht des Gespanns von 40 t im Auge behalten.

Zum Schmieren sind knapp 60 Schmierstellen im Plan angegeben – vorwiegend am Fahrwerk und an den Klappzylindern. Hier wären Schmierleisten toll. Die Zinken, die Einebnungsscheiben und auch die Walzenlager sind aber komplett wartungsfrei.

Unser Fazit

Mit dem Cruiser 12 XL liefert HORSCH den derzeit größten Federzinken-Flachgrubber mit seinen 12 m Arbeitsbreite. Klar, dass man für solche Dimensionen reichlich Leistung benötigt – empfehlenswert sind 500 oder mehr PS. Einzigartig am Cruiser sind auch die Zinken. Einerseits sind sie über den Balken geführt – das wirkt sich positiv auf die Durchgangshöhe aus – und andererseits sind sie vorgespannt, wodurch sie ruhig und gleichmäßig im Boden bleiben.

Dank des Schwenkfahrwerks hebt der Flachgrubber am Vorgewende über den Doppel RollPack Packer und vorne über die massiven Stützräder aus. Schnelles Drehen am Vorgewende kann daher ohne Wanken gewährleistet werden. Die Arbeitstiefe wird mithilfe von Distanzscheiben an den Hydraulikzylindern angepasst – zukünftig kann dies bestimmt einfacher erfolgen.

+ hohe Flächenleistung

+ Zinken mit Vorspannung

+ hoher Durchgang

+ sichere Vorgewendeposition

+ mechanische Transportsicherung

– nur eine Walzenoption

– Tiefenverstellung mit Clips

Quelle: www.traction-magazin.de (Ausgabe November / Dezember 2018)

YouTube: Video — Horsch Cruiser 12 XL in der traction Arbeitsprobe

Praktikermeinung

Sehr gute Arbeitsqualität, einfache Handhabung

Die AGN Agrargesellschaft mBH aus Neuenheilingen betreibt neben einer 1.600 kW großen Biogasanlage einen Sauenstall mit 1.500 Tieren. Auf den 3.100 ha Ackerland des Unternehmens wird vorwiegend Winterweizen, Raps, Mais und Braugerste angebaut. Seit dem Frühjahr 2018 arbeitet ein Horsch Cruiser 12 XL auf den Flächen. Nicht nur zum Stoppelsturz nach der Ernte im Sommer/Herbst, sondern auch zur Saatbettbereitung wird der 12 m breite Feingrubber eingesetzt. Nach gut einem halben Jahr hat die Maschine rund 4.000 ha abgearbeitet.

„Die Leistung der über 600 PS starken Challenger-Raupe muss der Cruiser 12 XL schon haben, da sonst die Arbeitsgeschwindigkeit zu gering ist – mindestens 12 bis 14 km/h. Radmaschinen mit weniger PS kamen damit nicht zurecht. Außerdem ist eine Raupe für unser kupiertes Gelände besser geeignet. Die Arbeitsqualität des Horsch Cruiser ist super, auch mit der Flächenleistung sind wir sehr zufrieden. Unsere Fahrer berichten zudem von der einfachen Handhabung der gesamten Maschine“, so der Geschäftsführer Herr Hesse.

„Nach den 4.000 Hektar sind die aufgepanzerten Schmalschare nun verschlissen und müssen getauscht werden. Wir werden aber weiter auf die schmale Version setzen und keine Gänsefußschare verwenden. Am Vorgewende lassen sich Challenger und Cruiser 12 XL zügig wenden und das Spur-an-Spur-Fahren ist möglich. Dennoch verzichten wir nun auf diese Fahrstrategie und lassen mindestens eine Bahn aus. So wirken weniger Querkräfte auf den Feingrubber bzw. auf die Walze – das schont das Material. Für unsere großflächigen Strukturen aber kein Problem“, ergänzt Herr Hesse.