5 en une fois

Theo Leeb

Theo Leeb revient dans une interview pour terraHORSCH sur les nombreux avantages des buses à impulsions et le succès d'autres innovations qui ont maintenant fait leurs preuves sur le terrain un an après l'Agritechnica.

terraHORSCH : Faisons le point à un peu plus d'un an après l'Agritechnica. Beaucoup de nouveautés y étaient présentées. Comment ont-elles été reçues sur le marché entre-temps ?

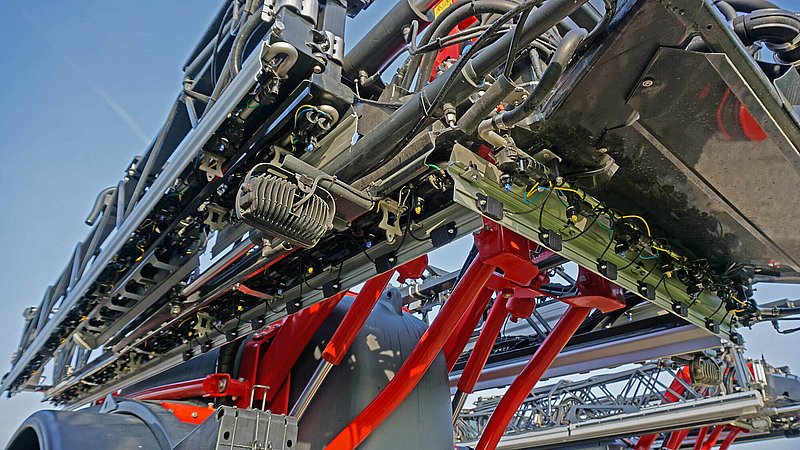

Theodor Leeb : Nous avions présenté le pulvérisateur à essieu tandem Leeb 12 TD, la nouvelle ligne d’automoteurs PT et notre technologie PrecisionSpray avec buses à impulsion comme grands points forts.

terraHORSCH : Nous avons déjà parlé du Leeb 12 TD et du nouvel automoteur dans les deux derniers numéros de terraHORSCH. Y a-t-il encore des mises à jour sur les performances des machines sur le terrain au cours de leur première année de commercialisation ?

Theodor Leeb : Commençons par le pulvérisateur à essieu tandem 12 TD. Au début, nous pensions qu'il s'agissait d'un produit de niche et important à la fois pour les clients ayant des exigences très particulières en termes de puissance et de logistique. Le grand volume de cuve est destiné à augmenter le rendement de chantier et à désamorcer le problème de logistique avec les grandes distances entre la cour de ferme et les parcelles. Mais la demande réelle nous a surpris de manière positive. Nous pouvons dire que ce nouveau produit a été très bien accueilli et accepté sur le marché en peu de temps. Ce succès rapide est également dû au système de cuve à deux compartiments. Il a permis de résoudre un problème central de la pulvérisation en tandem de façon innovante. Avec une cuve d’un volume total de 12 000 litres, nous avons divisé 7 000 litres à l'avant et 5 000 litres à l'arrière. Lors de la pulvérisation, les deux réservoirs sont vidés alternativement par étapes. Cela se fait de telle manière qu'il y a toujours plus de bouillie dans la cuve avant que dans celle à l’arrière. En terrain vallonné, cette technique s'est avérée très efficace, car elle permet de toujours disposer d'un report de charge suffisant sur le tracteur, ce qui améliore considérablement la traction. Les clients sont très surpris de la facilité avec laquelle le 12 DT est tiré.

terraHORSCH : Le Leeb PT a été présenté à l'Agritechnica comme un modèle qui constitue la base d’une gamme d’automoteurs avec laquelle HORSCH s’engage au niveau mondial. Après l'introduction réussie du nouveau Leeb PT, les premiers Leeb VL (Variable Large) ont été lancés sur les marchés. Quels ont été les premiers résultats ?

Theodor Leeb : Nous sommes extrêmement satisfaits de la première année de production du PT. Nous avons reçu des commentaires très positifs de nos clients, principalement d'Europe centrale. Pour le marché mondial, il existe maintenant une nouvelle variante, le Leeb VL, qui a été exposée pour la première fois cette année à un salon en Russie et qui a déjà été utilisée sur plusieurs milliers d'hectares, en Europe de l'Est. Le Leeb VL est équipé d'essieux télescopiques et d'une nouvelle suspension à roues indépendantes. La largeur de voie à réglage variable est disponible en deux gammes - une entre 2,60 et 3,50 m et l’autre entre 3 à 4 m. Les deux peuvent être équipées d'un réglage en hauteur optionnel allant jusqu'à 2 m. Au départ, le Leeb VL sera disponible avec une capacité de cuve de 6 000 l et 8 000 l - plus tard également 4 000 l. La largeur des voies indique que cette machine est destinée au marché export. En outre, nous apportons une variante pour l'Europe avec la série VN (Variable Narrow), qui dispose également d'un réglage de voie variable. Elle est disponible en deux gammes : soit de 1,80 à 2,25 m, soit de 2,25 à 3 m. Le client peut choisir individuellement la variante qui lui convient le mieux. Le réglage de la voie de 2,25 à 3 m peut être équipé en option d'un réglage en hauteur jusqu'à 2 m. Le Leeb VN est initialement disponible avec un volume de cuve de 5 000 l ou 6 000 l et rappelle quelque peu le Leeb PT 350 en termes de gamme d'applications.

terraHORSCH : Pendant longtemps, HORSCH n'a pas proposé de fermeture individuelle des buses. Pourquoi ?

Theodor Leeb : Eh bien, pour être honnête, l'effort technique supplémentaire était disproportionné par rapport à l'avantage que nous en tirions, car nous avions un contrôle de la section de la rampe déjà très finement gradué, jusqu'à 42 sections de rampe.

terraHORSCH : Mais il ne faut pas sous-estimer l'effort technique tel qu'il a été présenté à Agritechnica.

Theodor Leeb : C'est vrai, l'avantage d'une plage de travail considérablement plus grande de la buse, la grande indépendance entre la pression, la taille de la chute et la vitesse de conduite ainsi que la compensation de la courbe ou le taux variable par section justifient cet effort. Il y a une forte demande pour cette technologie. Nous avons reçu des réactions extrêmement positives pour les machines qui sont aujourd’hui sur le terrain. Personne ne veut faire marche arrière. Au contraire. Il n'y a pas de discussion. Il est peut-être préférable de passer en revue tous les avantages un par un.

terraHORSCH : Quelle exigence, devenue des avantages, a été le déclencheur pour traiter les buses à impulsions comme un matériel à part entière et le PrecisionSpray comme un système de contrôle intelligent HORSCH ?

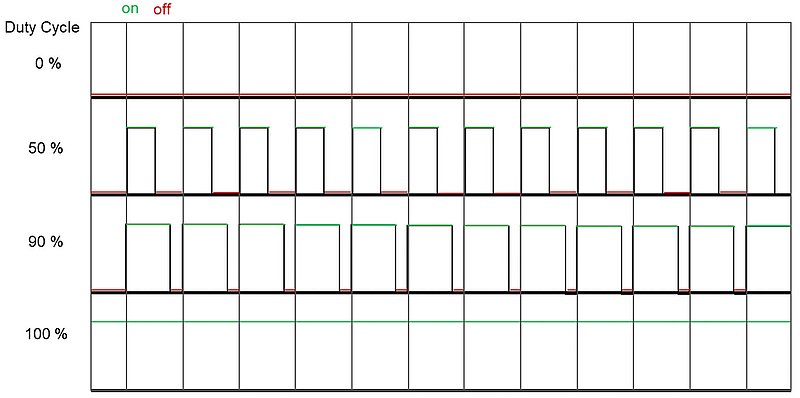

Theodor Leeb : À l'origine, la recherche vient du dilemme des entreprises nord-américaines qui veulent rouler très vite avec une seule buse. La plage de vitesse souhaitée de 5 km/h à 25 km/h ne pouvait pas être couverte par un seul calibre de buse. Et c'est pourquoi les premiers développements dans ce domaine ont été faits aux États-Unis. La modulation de largeur d'impulsion est un système qui peut tout d'abord ouvrir et fermer des buses à haute fréquence. Cela se fait par un petit électro-aimant qui ouvre et ferme un alésage au moyen d'un piston métallique oscillant. La fréquence à laquelle cela se produit est indiquée en Hertz. Par exemple, notre système fonctionne avec 20 Hertz, ce qui signifie que la buse s'ouvre et se ferme 20 fois en une seconde. Un cycle (buse ouverte/fermée) prend donc 0,05 seconde. La fréquence élevée est importante pour assurer une distribution longitudinale suffisamment précise. Des fréquences plus élevées n'ont guère de sens, car cela limite la plage d'ajustement du cycle d'utilisation.

terraHORSCH : Vous abordez un autre terme technique, tout aussi important pour la compréhension et l'usage: le cycle d'utilisation. De quoi s'agit-il exactement ?

Theodor Leeb : Le système peut ajuster le temps d'ouverture et de fermeture de la buse de différentes manières en fonction du pourcentage du temps de cycle. C'est ce que l'on appelle le cycle d'utilisation. La spécification Hertz d'un système indique la fréquence à laquelle une buse peut être ouverte et fermée en une seconde, et le cycle de fonctionnement indique le pourcentage d'un cycle qui est ouvert.

Avec un taux d'utilisation de 0 %, la buse est fermée. Avec un cycle d'utilisation de 50 %, la buse est ouverte pendant la moitié du temps du cycle et fermée pendant l'autre moitié. Avec un cycle d'utilisation de 100 %, la buse serait toujours ouverte et vous traiteriez comme avec un pulvérisateur classique. Cela signifie que nous pouvons contrôler le débit de pulvérisation en continu, indépendamment de la pression de pulvérisation, par le biais de différents cycles de fonctionnement et donc de temps d'ouverture. Une plage de travail raisonnable pour le cycle d'utilisation est de 30 à 100 %. Cela signifie que le rendement d'une buse peut être réduit à 30 % par modulation de largeur d'impulsion (PWM) - et ce à la même pression et donc avec un spectre de chute identique. Un exemple : Si une buse 05 est installée, le rendement d'une buse 015 peut être atteint par un rapport cyclique de 30 %. Il en résulte une plage de fonctionnement de 015 à 05, qui est variable à l'infini. Cela montre aussi clairement qu'avec le système à impulsion, nous utilisons essentiellement des buses de plus gros calibre et n'avons donc plus de problèmes de blocage.

terraHORSCH : Mais c'est pratiquement une pulvérisation à buse unique après tout.

Theodor Leeb (rires) : C'est exact. Le nombre d'avantages supplémentaires est assez considérable avec notre système. Le contrôle de la buse unique, que beaucoup de gens utilisent, n'est en fait qu'un aspect. En raison des nombreuses expériences pratiques, nous nous concentrons sur des arguments complètement différents et plus pratiques.

En tout cas, il s'agit d'une technologie innovante pour les agriculteurs, avec laquelle ils sont déjà parfaitement équipés. Après tout, qui sait ce que les législateurs du monde entier apporteront à l'avenir en termes de réglementation pour la protection des cultures.

terraHORSCH : Vous l'avez déjà dit plus haut - l'agriculteur n'a qu'une seule buse et celle-ci ne se bouche plus.

Theodor Leeb : Oui, il n'est plus nécessaire d'avoir de nombreuses buses devant soi pour avoir le bon réglage pour chaque taux d'application et chaque vitesse de travail. D'autre part, les caractéristiques de la pulvérisation ne sont plus influencées par le changement de buses. Donc qu'il s'agisse de modifier la vitesse d'avancement ou les débits, la qualité de l'application et la couverture restent toujours constantes, car l'ajustement de la vitesse d'avancement ne se fait plus par la pression mais par le cycle de travail. La pression et le spectre des chutes restent constants. Par conséquent, il n'est plus nécessaire de régler la buse lorsque la vitesse d’avancement ou le taux d'application augmentent. Cela se fait automatiquement avec la modulation de largeur d'impulsion en changeant le cycle d'utilisation.

Les avantages sont simplifiés sur des points clés :

- Ajustement continu du débit à pression et à taille de goutte constantes

- Spectre de goutte cohérent lors de l'utilisation d'une buse -> réduction de calibres de buse différents requis

- Compensation des courbes

- VariableRate avec gradation vers des sections de rampe virtuelles de 3 m

- Arrêt d'une seule buse pour SectionControl

terraHORSCH : Le terme de compensation de courbe est déjà familier dans la technologie de semis pneumatique de précision Maestro, où, pour les grandes largeurs de travail, le débit de semis est réduit à l'intérieur de la courbe et augmenté à l'extérieur.

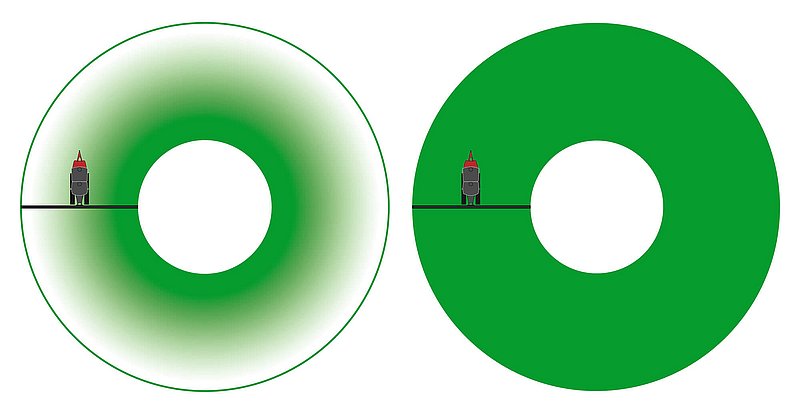

Theodor Leeb : Il en va de même pour la protection des cultures, nous nous attaquons à un problème agricole très spécifique : celui des mauvaises herbes résistantes qui s'est considérablement aggravé ces dernières années. Dans de nombreux cas, les adventices poussent à partir des limites du champ et envahissent jusqu'à la culture. Le problème ici est que les courbes doivent généralement être réalisées à ces endroits et que les vitesses différentes des côtés extérieurs et intérieurs de la rampe entraînent un surdosage ou un sous-dosage. Il peut être compensé au moyen d'une compensation de courbe. Avec notre PrecisionSpray, le débit de chaque buse est adapté à la vitesse de la courbe sur toute la largeur de rampe, ce qui permet d'obtenir une application exacte avec une quantité constante de produit actif.

terraHORSCH : Vous pouvez donc tout couvrir avec une seule buse. Mais laquelle est exactement la bonne ? Ou est-ce que toutes les buses fonctionnent ?

Theodor Leeb : En gros, plus une buse est longue et plus la chambre à air est grande, plus le danger est grand que les impulsions de liquide soient amorties et que la buse commence alors à "cracher". Cependant, la plupart des injecteurs courts fonctionnent très bien. En Amérique du Nord, où la modulation de largeur d'impulsion est utilisée depuis environ 20 ans, on utilise principalement des buses à jet plat standard ou des buses spéciales à dérive contrôlée. Cependant, dans ce cas, soit ils n'ont pas d'homologation, soit ils ne satisfont pas à la classe de dérive de 90 %. Afin de pouvoir formuler une recommandation à ce sujet, nous avons donc effectué nos propres essais en laboratoire et sur le terrain, dans lesquels les buses à 90 % ainsi que les doubles buses en acier plat ont également été prises en compte. Techniquement, ces buses des fabricants Lechler, Agrotop et Teejet fonctionnent parfaitement avec notre PrecisionSpray. La question qui est finalement restée ouverte est la suivante : une buse à 90 % permet-elle d'atteindre la classe de dérive de 90 % même avec un système à impulsion ? Afin de répondre à cette question, nous travaillons d'arrache-pied avec les fabricants de buses et l'Institut Julius Kühn sur une entrée correspondante. Nous attendons les premiers résultats pour l'Allemagne au début de 2021. Notre système PrecisionSpray a déjà été reconnu par JKI en termes de fiabilité, d'adéquation pratique et de précision de la distribution latérale. Pour les clients qui possèdent déjà un système à impulsion, il existe des possibilités techniques pour répondre aux exigences actuelles. En effet, en cas de conduite avec un cycle d'utilisation de 100 %, la buse se comporte comme avec un pulvérisateur standard et les 90 % d'enregistrements actuels s'appliquent. Cela signifie que vous pouvez déjà compter sur PrecisionSpray sans avoir à craindre d'enfreindre la réglementation en vigueur.

terraHORSCH : En plus du PrecisionSpray, vous avez également présenté un système de surveillance des buses lors du salon. Quelle est votre expérience ici ?

Theodor Leeb : Oui, il s’agit de notre NozzlePlugControl - un système de petits capteurs radar qui sont montés devant les corps de buse. Afin d'assurer une application concrète, nous avions plusieurs machines équipées de cette technologie de capteurs sur le terrain la saison dernière.

Les tests se sont très bien déroulés. La principale zone surveillée ici est la zone située derrière la machine qui n'est pas visible par le conducteur. La particularité est que notre capteur évalue réellement la qualité du spectre et de la forme de la pulvérisation, offrant ainsi plus qu'un simple contrôle du débit. Malheureusement, il arrive souvent qu'une petite quantité de contamination interfère avec la formation du ventilateur de pulvérisation, mais la quantité à la sortie de buses est toujours adaptée. Cette option garantit donc non seulement une sécurité opérationnelle maximale, mais soulage également le conducteur. Notre NozzlePlugControl (NPC) sera bientôt disponible pour nos pulvérisateurs automoteurs et les séries LT, GS et TD.